Induksjon Aluminium lodding med datamaskinstøttet

Induksjon aluminium lodding blir mer og mer vanlig i industrien. Et typisk eksempel er lodding av forskjellige rør til en bilvarmevekslerhus. De induksjonsvarmebatteri mye brukt for denne typen prosesser er en ikke-omsluttende, som kan refereres til som "Horseshoe-hairpin" -stil. For disse spolene er magnetfeltet og den resulterende virvelstrømfordelingen iboende 3-D i naturen. I disse applikasjonene er det problemer med felles kvalitet og konsistens av resultatene fra del til del. For å løse et slikt problem for en stor bilprodusent, ble Flux3D datasimuleringsprogram brukt til prosessstudie og optimalisering. Optimalisering inkluderte endring av induksjonsspolen og magnetisk flukskontrollkonfigurasjon. Nye induksjonsspoler, som har blitt validert eksperimentelt i et laboratorium, produserer deler med skjøter av høyere kvalitet på flere produksjonssteder.

Hver bil krever flere forskjellige varmevekslere (varmekjerner, fordampere, kondensatorer, radiatorer osv.) For kjøling av drivlinje, klimaanlegg, oljekjøling osv. De aller fleste av personbilens varmevekslere i dag er laget av aluminium eller aluminiumslegeringer. Selv om den samme motoren brukes til flere bilmodeller, kan tilkoblingene variere på grunn av forskjellige oppsett under panseret. Av denne grunn er det vanlig praksis for deleprodusenter å lage flere grunnleggende varmevekslerlegemer og deretter feste forskjellige kontakter i en sekundær operasjon.

Varmevekslerlegemer består vanligvis av aluminiumsfinner, rør og topptekster loddet sammen i en ovn. Etter lodding tilpasses varmevekslere for den gitte bilmodellen ved å feste enten nylontanker eller ofte forskjellige aluminiumsrør med tilkoblingsblokker. Disse rørene festes enten ved MIG-sveising, flamme eller induksjonslodding. Når det gjelder lodding, kreves det veldig nøyaktig temperaturkontroll på grunn av den lille forskjellen i smelte- og loddetemperaturer for aluminium (20-50 ° C avhengig av legering, fyllstoff og atmosfære), høy varmeledningsevne av aluminium og kort avstand til andre ledd loddet i en tidligere operasjon.

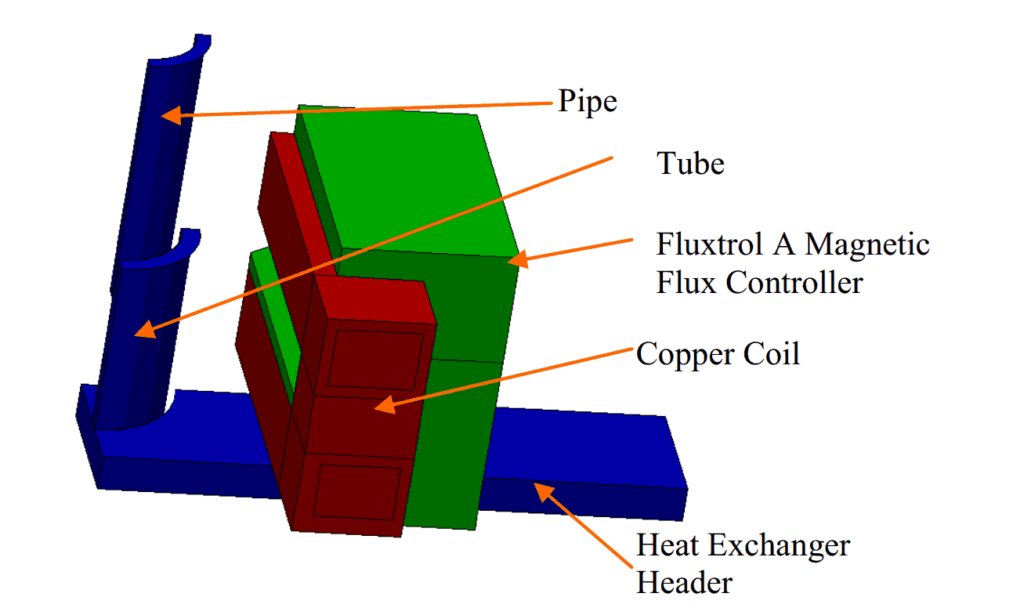

Induksjonsoppvarming er en vanlig metode for lodding av forskjellige rør til varmevekslerhoder. Figur 1 er et bilde av en Induksjon lodding oppsett for lodding av et rør til et rør på en varmevekslerhode. På grunn av kravene til presis oppvarming, må overflaten på induksjonsspolen være i nærheten av skjøten som skal loddes. Derfor kan en enkel sylindrisk spole ikke brukes, fordi delen ikke kunne fjernes etter at skjøten er loddet.

Det er to hovedinduksjonsspolestiler som brukes til lodding av disse leddene: spoler "clamshell" og "hestesko-hårnål". "Clamshell" -induktorer ligner sylindriske induktorer, men de åpner for å tillate fjerning av deler. "Horseshoe-hairpin" induktorer er formet som en hestesko for å laste delen og er i hovedsak to hårnålsspoler på motsatte sider av skjøten.

Fordelen med å bruke en "Clamshell" -spole er at oppvarmingen er mer ensartet i omkrets og relativt lett å forutsi. Ulempen med en "Clamshell" -spole er at det mekaniske systemet som kreves er mer komplisert og de høye strømkontaktene er relativt upålitelige.

"Horseshoe-hairpin" induktorer produserer mer kompliserte 3-D varmemønstre enn "Clamshells". Fordelen med en "Horseshoe-hairpin" -spole er at delhåndteringen er forenklet.

Datasimulering optimaliserer lodding

En stor produsent av varmevekslere hadde kvalitetsproblemer med lodding av skjøten vist i figur 1 ved hjelp av en induktor med hestesko-hårnål. Loddeskjøten var bra for de fleste deler, men oppvarming ville være helt annerledes for noen deler, noe som resulterte i utilstrekkelig fugedybde, kalde skjøter og påfyllingsmetall som løp opp rørveggen på grunn av lokal overoppheting. Selv ved testing av hver varmeveksler for lekkasjer, lekker noen deler fremdeles ved denne skjøten i drift. Center for Induction Technology Inc. ble kontraktet for å analysere og løse problemet.

Strømforsyningen som brukes til jobben har en variabel frekvens på 10 til 25 kHz og en nominell effekt på 60 kW. I loddeprosessen installerer en operatør en påfyllingsmetallring på rørenden og setter røret inn i røret. En varmeveksler plasseres på en spesiell rigg og flyttes inn i hesteskoinduktoren.

Hele loddeområdet er forflukset. Frekvensen som brukes til å varme opp delen er vanligvis 12 til 15 kHz, og oppvarmingstiden er rundt 20 sekunder. Effektnivået er programmert med lineær reduksjon på slutten av oppvarmingssyklusen. Et optisk pyrometer slår av strømmen når temperaturen på baksiden av skjøten når en forhåndsinnstilt verdi.

Det er mange faktorer som kan forårsake inkonsekvensen produsenten opplevde, som variasjon i skjøtekomponenter (dimensjoner og posisjon) og ustabil og variabel (i tid) elektrisk og termisk kontakt mellom rør, rør, påfyllingsring, etc. Noen fenomener er iboende ustabile, og små variasjoner av disse faktorene kan forårsake ulik prosessdynamikk. For eksempel kan den åpne fyllstoffmetallringen delvis slappe av under de elektromagnetiske kreftene, og den frie enden av ringen kan bli sugd tilbake av kapillarkrefter eller forbli smeltet. Støyfaktorene er vanskelige å redusere eller eliminere, og løsningen på problemet krevde økt robusthet i den totale prosessen. Datasimulering er et effektivt verktøy for å analysere og optimalisere prosessen.

Under evalueringen av loddeprosessen ble sterke elektrodynamiske krefter observert. I øyeblikket strømmen slås på, opplever hestesko-spolen tydelig en utvidelse på grunn av en plutselig påføring av elektrodynamisk kraft. Dermed ble induktoren gjort mekanisk sterkere, inkludert å inkludere en ekstra glassfiberplate (G10) som forbinder røttene til to hårnålsspoler. Den andre demonstrasjonen av tilstedeværende elektrodynamiske krefter var forskyvningen av smeltet fyllstoff bort fra områdene nær kobbersvinger der magnetfeltet er sterkere. I en normal prosess distribueres fyllstoff metall jevnt rundt skjøten på grunn av kapillarkrefter og tyngdekraft i motsetning til en unormal prosess der fyllstoff kan løpe ut av skjøten eller bevege seg oppover røroverflaten.

Fordi induksjon aluminium lodding er en veldig komplisert prosess, er det ikke mulig å forvente en nøyaktig simulering av hele kjeden av gjensidig koblede fenomener (elektromagnetisk, termisk, mekanisk, hydrodynamisk og metallurgisk). Den viktigste og kontrollerbare prosessen er generering av elektromagnetiske varmekilder, som ble analysert ved hjelp av Flux 3D-programmet. På grunn av den komplekse naturen til induksjonslodingsprosessen ble en kombinasjon av datasimulering og eksperimenter brukt for prosessdesign og optimalisering.