Induksjonslodning av aluminiumsrør med høyfrekvent induksjonsoppvarming

De nye applikasjonsområdene i induksjonsoppvarming krever analyse av temperaturfordelingen inne i de oppvarmede komponentene under hensyntagen til de tilsvarende strukturer og materialegenskapene. Finite element-metoden (FEM) gir et kraftig verktøy for å utføre slike analyser og optimalisering av induksjonsoppvarmingsprosesser gjennom koblede elektromagnetiske og termiske numeriske analyser og simuleringer.

Hovedmålet med dette bidraget er å indikere muligheten for anvendelse av riktig, sofistikert og effektiv induksjonslodningsteknologi for produksjon av solfangere basert på numerisk simulering og utførte eksperimenter.

Problem beskrivelse

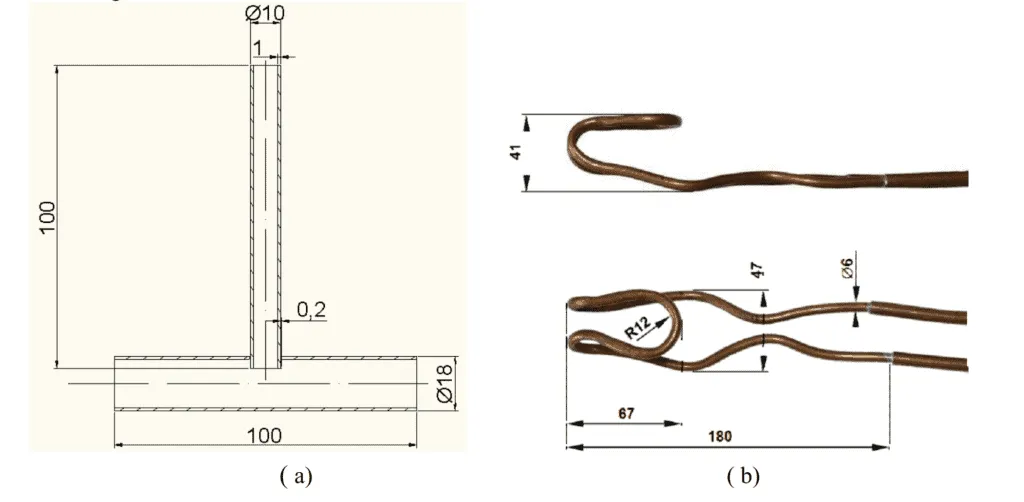

Dette arbeidet tar for seg utformingen av komponenter for solfangere som er egnet for loddeprosessen, nemlig delene av oppsamlingsrør (fig. 1a). Rørene er laget av Al-legeringen av AW 3000-typen med den kjemiske sammensetningen gitt i tabell 1. For lodding brukes legeringen av typen Al 104 (tabell 2) sammen med fluksen Braze Tec 32/80, hvilke rester som ikke er -korrosiv. Temperaturintervallet mellom solidus og liquidus temperaturer for Al 104 lodding legering varierer fra 575 ° C til 585 ° C. Solidustemperaturen til rørmaterialet er 650 ° C.

Tabell 1 Kjemisk sammensetning av AW 3000-legering [vekt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | balansere |

Tabell 2 Kjemisk sammensetning av loddelegeringen av Al 104-typen [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | balansere |

Loddeprosessen antar anvendelse av induksjonsoppvarming. Det er nødvendig å utforme systemet for induksjonsoppvarming på en slik måte at loddetemperaturer skal oppnås i skjøtesonen (loddet metall - lodde legering) samtidig. Fra dette synspunktet er et riktig utvalg av induksjonsspole, dens geometri og driftsparametere (hovedsakelig frekvensen og kildestrømmen) veldig viktig. Formen og dimensjonene til den designede, vannkjølte kobberinduksjonsspolen er vist i figur 1b

Effekten av relevante parametere for induksjonsoppvarming på temperaturfordelingen i de loddede delene ble vurdert ved hjelp av den numeriske simuleringen av induksjonsoppvarming ved bruk av programkoden ANSYS 10.0.

Simuleringsmodell

I samsvar med løsningsmetoden for koblede elektromagnetiske og termiske problemer av FEM ved bruk av ANSYS 10.0-programvaren [3-5] ble simuleringsmodellen for induksjonsoppvarmingsprosess for lodding utviklet, inkludert geometriske, fysiske og innledende og grenseforhold. Hovedmålet med numerisk simulering var å definere de optimale parametrene for induksjonsoppvarming (frekvensen og kildestrømmen) for å oppnå ønsket temperaturfordeling i sonen for ledddannelse.

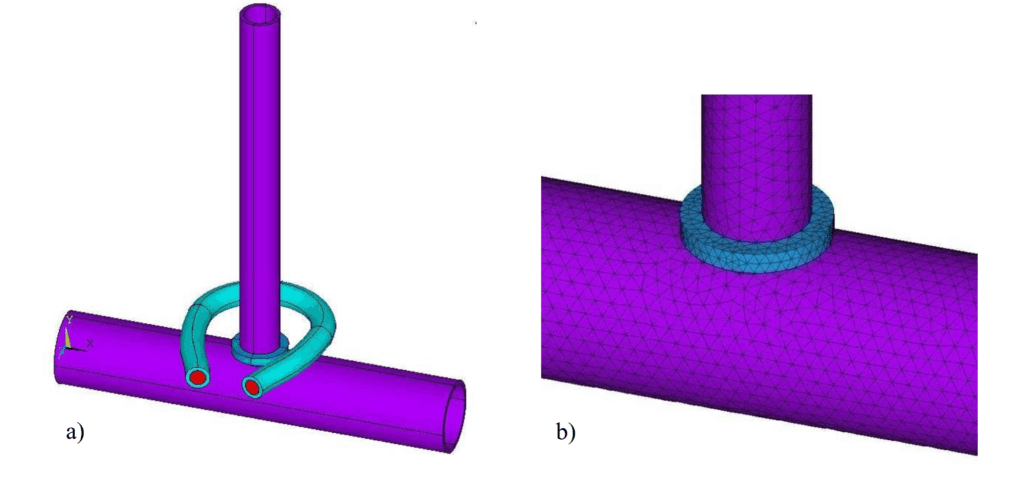

Foreslått 3D-modell (fig. 2) for elektromagnetisk analyse består av modellen av rør, lodde legering, vannkjølt induksjonsspiral og omgivende luft (ikke vist i fig. 2). I den termiske analysen ble det bare vurdert rørene og lodding. En detalj av masken generert fra de lineære, 8-nodede elementene i sonen for skjøtedannelse er illustrert i fig. 2b.

Fig. 2 a) Geometrisk modell for elektromagnetisk analyse uten omgivende luft og b) detalj av 3D-masken generert i sonen for skjøtedannelse. Temperaturavhengighet av elektriske og termiske egenskaper av AW 3000-legering og Al 104-lodding ble oppnådd ved bruk av JMatPro programvare [6]. Etter det faktum at de påførte materialene er ikke-magnetiske, er deres relative permeabilitet µr = 1.

Den innledende temperaturen på loddede materialer var 20 ° C. Perfekte elektriske og termiske kontakter på materialets grenseoverflater skulle antas. Frekvensen av kildestrømmen i induksjonsspolen skulle være 350 kHz. Verdien av kildestrømmen ble definert fra intervallet fra 600 A til 700 A. Det ble tatt hensyn til kjøling av de loddede rørene ved fri konveksjon og stråling til luften med temperaturen 20 ° C. Kombinert varmeoverføringskoeffisient avhengig av overflatetemperaturen på loddede deler ble definert. I figur 3 er temperaturfordelingen i loddede komponenter etter oppnåelse av nødvendige temperaturer i skjøtesonen vist for valgte verdier av påførte kildestrømmer i induksjonsvarmebatteri. Tiden på 36 sekunder ved bruk av kildestrømmen på 600 A ser ut til å være ganske lang. Den raske oppvarmingen som tilfører kildestrømmen på 700 A, kan ikke være tilstrekkelig for smelting av Al 104-lodde. Av denne grunn anbefales kildestrømmen tilnærmet nivået 620 A til 640 A, som fører til loddetiden fra 25 til 27.5 sekunder ...